Mi sono iscritto, presso un ente di formazione della mia città, ad un corso denominato “Stampa 3d e software open source”. Ovviamente l’unione dei due argomenti mi ha attratto da subito come una calamita, e dopo aver assistito ad un incontro di presentazione, ho completato i passi necessari per l’iscrizione.

Il corso è breve, 24 ore, non è del tipo finanziato ma ha un costo ragionevole (150 euro), e si svolge in fascia preserale (l’orario è stato concordato con i partecipanti, dalle 18.30 alle 21.30) nella sede centrale di Torino dell’ente (Casa di carità arti e mestieri), ovvero in corso Brin 26 (link gmaps).

Una pagina del sito web dell’ente descrive sommariamente il corso:

http://www.casadicarita.org/it/sedi/corsi/stampa-3d-con-software-open-source.

Questa edizione del corso è tenuta da due docenti, Paolo Di Napoli e Giuseppe Vinci. A volte contemporaneamente, a volte no.

Per sommi capi, il programma…

…del corso è suddiviso in 8 incontri dal 3 ore, grosso modo orientate su queste tematiche: Contesto storico. Macchine industriali e “casalinghe”, esempi del passato, del presente e… del futuro. – Il software e i sistemi operativi open source. – Applicativi per disegno e modellazione 2D. – Blender 3D. – Progettazione e modellazione oggetto per fine corso. – Software CAM per stampa 3D, G-code, blenderCAM (opzionale). – Stampa oggetti modellati e miglioramenti possibili. – Stampa oggetti modellati.

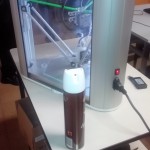

La stampante

L’ente ha acquistato una stampante 3D per l’occasione, per permettere l’effettiva realizzazione di qualche stampa durante lo svolgimento del corso. E’ stata scelta una stampante “non cartesiana”, ovvero un po’ diversa da quelle tipicamente diffuse al momento, ed è del tipo “delta”, ovvero lavora muovendo la “testina di stampa” grazie a 3 bracci “polari”, che si muovono verticalmente su 3 barre, consentendo una stampa, a base circolare, di diametro 20 cm e alta 40cm, la DeltaWASP 20×40.

L’ente ha acquistato una stampante 3D per l’occasione, per permettere l’effettiva realizzazione di qualche stampa durante lo svolgimento del corso. E’ stata scelta una stampante “non cartesiana”, ovvero un po’ diversa da quelle tipicamente diffuse al momento, ed è del tipo “delta”, ovvero lavora muovendo la “testina di stampa” grazie a 3 bracci “polari”, che si muovono verticalmente su 3 barre, consentendo una stampa, a base circolare, di diametro 20 cm e alta 40cm, la DeltaWASP 20×40.

Questa: http://www.personalfab.it/shop/deltawasp-20×40/

La stampante dovrebbe poter supportare materiali diversi con l’estrusore standard, ma anche l’installazione di una testina a “siringa”, e anche di una testina di fresatura!

E ora, il resoconto di ciò che ho visto, sentito e provato durante le 8 lezioni (terminate!)…

- Lunedì 24/11/2014 √ svolta

- Giovedì 27/11/2014 √ svolta

- Lunedì 01/12/2014 √ svolta

- Giovedì 04/12/2014 √ svolta

- Giovedì 11/12/2014 √ svolta

- Lunedì 15/12/2014 √ svolta

- Martedì 16/12/2014 √ svolta

- Giovedì 18/12/2014 √ svolta

Lezione 1 – “Contesto storico. Macchine industriali e “casalinghe”, esempi del passato, del presente e… del futuro.

Paolo Di Napoli, dopo le ovvie presentazioni iniziali, utili a conoscere sia il corso che i partecipanti, ha illustrato molte diverse tecniche di “fabbricazione digitale”, partendo dalle diverse tecniche utili a fabbricare, come stampa, taglio, fresatura ecc. Ovviamente il maggior dettaglio è stato dedicato alla stampa, oggetto del corso, e in particolare alle tecniche di stampa additiva e tra queste in particolare alla tipologia che utilizza la deposizione di filamenti, ovvero FDM (Fused Deposition Modeling) o più propriamente FFF (Fused Filament Fabrication), ed infine una breve panoramica sui materiali utilizzabili con la tecnica FFF.

In questo caso, si può parlare di stampa 3F, oltre che 3D :-D.

le tecniche descritte sono davvero tante:

DIRECTED ENERGY DEPOSITION: Electron Beam Direct Manufacturing, Ion fusion formation, Laser powder forming

LIGHT PHOTOPOLYMERIZATION: Digital Light Processing, Stereolithography

MATERIAL EXTRUSION: Fused Deposition Modeling, meglio conosciuta come FFF: Fused Filament abrication

SHEET LAMINATION: Laminated Object Manufacturing, Ultrasonic Additive Manufacturing

POWDER BED FUSION: Direct Metal Laser Sintering, Electron Beam Melting, Selective Heat Sintering, Selective Laser Melting, Selective Laser Sintering

e, relativamente alla FFF, altrettanto vale per i materiali:

Tradizionali: PLA, ABS

Solubili: PVA, HIPS

Esotici: “LEGNO”, “PIETRA”, TPE

Altri: PC, PC-ABS, NYLON, PET

mentre sono 4 le tipologie di stampanti FFF: Cartesiana, Delta, Polare, Scara

Ogni esempio mostrato e discusso è supportato da cenni storici, riferimenti, teorici, esempi, schemi e a volte filmati esemplicativi, rendendo il tutto molto interessante, chiaro e fruibile.

Molto interessante!

Lezione 2 – “Il software e i sistemi operativi open source. – Applicativi per disegno e modellazione 2D.”

La seconda lezione, sempre tenuta da Paolo Di Napoli, ha riguardato questi due argomenti: prima una panoramica su cosa significa l'”open source” in generale: copyright e copyleft, le libertà e le sfide, la condivisione, l’economia, e i diversi contesti (informatica, documentazione, contenuti, hardware), con vari esempi e dimostrazioni video, finendo con un’accenno alle caratteristiche generali dei software utilizzati (o utilizzabili) durante il corso, o comunque utili per qualche attività relativa alla stampa 3d.

Ma la gran parte della lezione si è svolta in aula informatica, ogni allievo davanti ad un pc, e il docente ha illustrato brevemente ma efficacemente i principi base delle operazioni possibili con Inkscape e CURA.

Personalmente non ho problemi con Inkscape, lo conosco molto bene perché lo suo abitualmente, per cui al corso ho seguito le spiegazioni con un po’ di sufficienza: ciononostante devo ammettere che ho notato un paio di particolari che mi erano evidentemente sempre sfuggiti.. mai dire mai, e mai dare per scontato di essere arrivati a sapere tutto!! Inkscape non è un CAD, ovviamente, ma si tratta senza dubbio di uno strumento di “progettazione 2D” molto semplice e molto accessibile, è free software, ed è presente su Windows, Mac e Linux, quindi è particolarmente indicato per un corso di questo tipo.

Oltre a questo, abbiamo iniziato a vedere CURA, che è il software di generazione del codice G (“G-code”), ovvero del linguaggio stampante più comunemente utilizzato, se ho capito bene. Serve a simulare le attività che verranno effettuate dalla stampante in base ai parametri impostati (che sono tanti, tanti, tanti), e a verificare cosa non va, eventualmente metterci una pezza in extremis e, sopratutto, generare le strutture interne di supporto per i solidi da stampare, perché non vengono stampati completamente solidi, di solito, ma piuttosto solo il guscio, con una “trama” interna che serve a supportare meglio la struttura esterna.

L’ho già detto? Molto interessante! Purtroppo non è stato possibile esercitarsi individualmente, per problemi di tempo.

Lezione 3 – “Il software e i sistemi operativi open source. – Applicativi per disegno e modellazione 2D.” (continua)

La terza lezione è stata totalmente in aula informatica, per una esercitazione individuale, che era mancata nella lezione precedente, ovvero:

- prelevare un logo da internet (es: logo dello stesso ente),

- importarlo in Inkscape, realizzarne una versione vettoriale, esportarlo come immagine,

- importarlo in CURA creando una semplice versione tridimensionale.

Ovvero, passare da:

a:

In realtà esiste più di un metodo per creare la versione vettoriale, per cui ognuno ha fatto tentativi diversi, anche più d’uno.

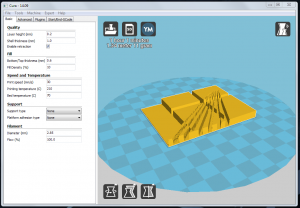

Da quello che ho capito, CURA (14.09)

- importa l’immagine esportata da Inkscape,

- la trasforma internamente in greyscale,

- attribuisce un'”altezza” ai toni chiari o scuri (a scelta dell’utente),

- crea una “basetta” che viene posta sotto il logo, che ha acquisito profondità.

Per cui se in Inkscape il modello viene creato con gradazioni di colore, ciò si riflette in un modello 3D ad altezza variabile in funzione della gradazione di ogni zone dell’immagine importata in CURA.

Occhio che però alcuni colori, anche pieni, in CURA vengono interpretati come “trasparenti”, evidentemente, perché, ad es. un logo magenta

viene importato ma il modello risultante è…. la sola basetta, ovvero zero modello. Se invece i dettagli dell’immagine importata sono neri (o scuri) tutti i rilievi compaiono visibilmente nel modello 3D creato automaticamente da CURA.

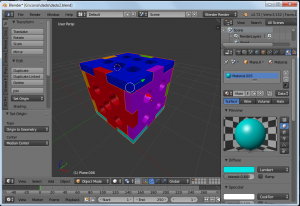

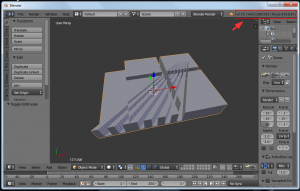

Ad esempio, il mio modello “nero” veniva importato in CURA correttamente, ma con la basetta, che non volevo. Ho provato (ovviamente) ad esportarlo in .stl, e ad importarlo in Blender (2.72b), presente sul pc in aula e funziona, abbastanza velocemente. Il mio intento era di rimuovere la basetta da Blender, riesportarlo in .stl e ripassarlo a CURA, ma… ho desistito: in Blender, la mesh esportata da CURA aveva oltre 160.000 vertici…!

Un po’ troppi… Allora sono ripartito da Inkscape, salvato il logo in .svg, importato in Blender, velocissimo. A quel punto la sagoma (importata come curva) va convertita in mesh (ALT+C) planare, poi estrusa su Z, ed ecco lì il vero oggetto desiderato: meno di 400 vertici e senza basetta…

a questo punto, esportanto in .stl e importando in CURA, ho avuto il risultato desiderato. Ho anche potuto sperimentare in Blender con qualche modificatore semplice per creare delle viarianti: ad esempio subsurf (classico(2) + catmull-clark(2)) , e poi ho anche aggiunto un modificatore “lattice” per deformarlo in modo un po’ “cartoon”: tutte e tre le versioni sono state importate in CURA senza problemi e come mi aspettavo…

Al termine una velocissima presentazione “passiva” di LibreCAD, il candidato della prossima lezione, con brevissimi accenni anche a Qcad, che probabilmente è più adatto, per via di specifici plugin, ad operare per lavori di fresatura CNC e simili. Essendo Qcad e plugin a pagamento, in questo corso verrà utilizzato LibreCAD.

Lezione 4 – “Il software e i sistemi operativi open source. – Applicativi per disegno e modellazione 2D.” (continua). Ma anche 3d.

E’ stata la volta di Librecad (2.0.6), con Giuseppe Vinci come docente: questo programma è piuttosto semplice da usare, anche se qualche difetto qua e là compare, ma niente di bloccante o scoraggiante… d’altra parte mira ad essere un’alternativa per Autocad, non è tanto semplice farne uno valido con i mezzi (economici) tipici del “free software”, sopratutto perché si tratta di un tipo di programma bello complicato in sè…

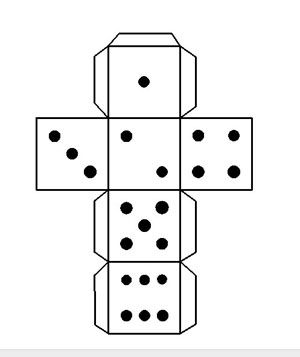

In ogni caso, dopo una breve “panoramica passiva” sulle principali funzioni del programma – e purtroppo dopo una buona mezz’ora persa a installare il programma sulle postazioni docente/allievi (… ma è così difficile predisporre almeno i programmi da usare PRIMA, e non a lezione???) l’obiettivo della serata è stato quello di realizzare un solido 2.5D. Che significa? E’ una definizione che ci è stata proposta come “una tecnica per realizzare in 3D dei solidi ma assemblandoli a partire da componenti disegnati in “2D” (es: con Librecad, Inkscape ecc), e successivamente “solidificati” mediante stampa, o taglio laser, ad acqua ecc. Una specie di analogo dei puzzle 3D, se li conoscete, oppure dei mobili Ikea, se mi passate il paragone :))): li comprate in pacchi piatti (“2D”), poi a casa li montate e… diventano “3D”. Solo che ve li disegnate da soli. La sfida? Disegnare un “dado” 2.5D. No, Ikea non lo vende… 😉

Da internet abbiamo scaricato una immagine tipo quella sopra, come riferimento. Inserendola in Librecad come riferimento, abbiamo disegnato le 6 “facce” traforate con dei “buchi” al posto dei vari pallini, e dotate di “incastri” maschio/femmina (sembra incredibile, ma il docente ha veramente spiegato cosa significava l’incastro maschio/femmina… mimandolo con le dita :-D… prepararsi un’immagine no eh? … ). Ovviamente il tutto in 2D.

Poi queste “forme” sono state importate in SketchUp (che non è affatto “open source”, ma viene usato lo stesso perché è molto molto semplice, ci vien detto… no comment.), per poter dare loro uno spessore, mediante estrusione (anche se in SketchUp si chiama “push/pull” o “spingi/tira”…perchè così la gente magari non si “spaventa”… dei termini tecnici… 8-| ), e sottrarre l’area dei “buchi” sulle facce, attraversandole completamente, in 3D. Dopodichè è anche possibile ruotare le varie facce in modo da farle effettivamente combaciare (ricordate, come… “maschio/femmina”, per cui magari prima di combaciare, si possono anche semplicemente… baciare… 😀 oggi sono troppo scemo), e magari rivelare che le forme immaginate in 2D, una volta trasformate in 3D, quando si tenta di assemblarle hanno dei piccoli “difetti di progettazione”: poco male, è possibile correggere il difetto direttamente in 3D. Questa parte però è stata svolta in modo “passivo”, non c’era tempo per fari provare individualmente, abbiamo seguito il docente mentre eseguiva i passi e ci indicava metodi, errori e soluzioni.

Comunque, tra la sessione interattiva in Librecad e quella in SketchUp, ovvero in circa 5 minuti, io ho aperto Blender e disegnato direttamente tutto lì dentro… per me è molto più semplice da usare… 😉 ma un po’ di cose nuove da imparare, fa sempre bene e allarga gli orizzonti della mente…

Beh, finita la lezione il docente ha chiesto di pensare a cosa fare la prossima lezione, se fare 3 ore di Blender o dividerla fra ancora SketchUp e Blender. si vedrà, ma cavolo, speriamo che decidano per Blender, altrimenti in 1 oretta… cosa volete che si possa capire di un programma come quello? Solo che è complicato! O meglio, che sembra complicato (più di quanto non lo sia veramente). Speriamo solo che … prima poi la stampante ce la facciano almeno vedere…!?!? penso che quasi tutti i partecipanti siano al corso essenzialmente per la stampante… perché poi chi sa modellare usa i progammi che vuole, e chi vuole imparare non fa certo in tempo a imparare al corso… al più ha una infarinatura… comunque, siamo positivi! Stamperemo! 😉

Alla prossima!

Lezione 5 – “Il software e i sistemi operativi open source. – Applicativi per disegno e modellazione 3D.”

La quinta lezione, dopo la festività dell’8 dicembre, è stata tenuta da Giuseppe Vinci, e dedicata a “completare” la breve panoramica dei software.

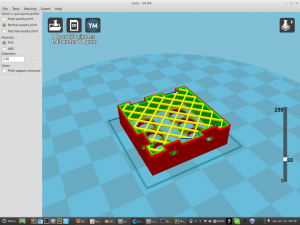

In particolare, si è iniziato provando individualmente ad utilizzare SketchUp per creare un’altra variante del “dado”, questa volta partendo direttamente in 3D, con i fori non passanti, procedendo poi esportarlo in .STL (tramite un plugin) e importarlo in Cura, dove è possibile vedere l'”anteprima di stampa” 3D e visualizzare in anticipo il processo che verrà messo in atto dalla stampante FFF per produrre l’oggetto. Non ho mai usato molto SketchUp, ma almeno questo esercizio mi è servito a capire come utilizzare le guide e visualizzare le geometrie nascoste, che non avevo mai provato.

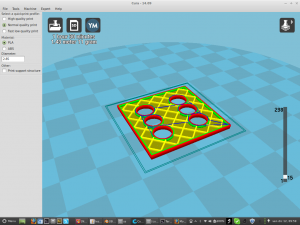

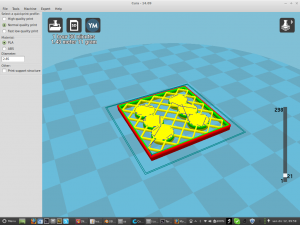

In questo modo è possibile anche individuare piccoli e grandi difetti di progettazione o di “costruibilità FFF” che, semplicemente, disegnando in 2D o 3D è più difficile immaginare, perché in un software di disegno, sembra che tutto possa funzionare. Non è sempre così, e… ci va esperienza per trovare i problemi e le soluzioni. Ecco come si possono visualizzare in Cura i vari strati in costruzione, dal più basso al più alto, ovviamente:

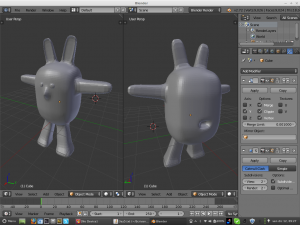

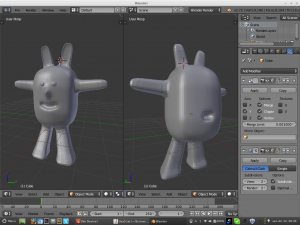

Dopo la pausa… si è proseguita la lezione, prima con una breve panoramica su Blender, e poi con una “dimostrazione” di modellazione di un oggetto un po’ più complesso, una specie di… pupazzetto 3D. Però…. onestamente… è stato un disastro. Mi spiace per i miei compagni di corso perché… sono abbastanza sicuro che, dopo una lezione così, l’ultimo software che vorrebbero utilizzare al mondo è, probabilmente, proprio Blender. E so cosa si perderebbero, invece. Peccato. Spero che possano prima o poi avere una seconda chance, migliore. A proposito: ho appena creato un post giusto per loro, cioè… per voi. Se siete voi. Se no, per loro ma anche per voi! in cui provo a capire se (e perché) Bender è difficile, e forse a metterci una pezza per chi si perde.

Un disastro di spiegazione, a mio giudizio, per varie ragioni, probabilmente: Blender certo non ha una interfaccia “comune” (una volta capita, è anche uno dei suoi punti di forza, ma non è certo intuitiva da subito), poi… l’insegnante non era in forma, sicuramente, come lui stesso ha ammesso, ma non so nemmeno quanto abbia sperimentato prima quanto ha poi proposto come lezione: a mio giudizio, poco, troppo poco.

Comunque, la “dimostrazione” di modellazione, a mio giudizio un po’ confusa e incerta, ha comunque prodotto un risultato finale: il simpatico pupazzetto… “che mangia da dietro”!!! Si chiama così perché, probabilmente a causa di una “svista” causata da un errato utilizzo del modificatore “mirror”, alla fine il povero pupazzetto, che nella sua costruzione ha vissuto momenti anche piuttosto comici, risultava avere occhi, naso, orecchie, braccia e gambe piuttosto “convenzionali”, ma curiosamente risultava avere la “bocca”… sulla schiena :DDD Forse è difficile da immaginare, allora per farlo vedere qui oggi ho provato a rifarlo io, al meglio che ho potuto…

iniza così…

ed ecco il pupazzo “che mangia da dietro”

varie ipotesi sono state formulate sulla natura di tale… cavità, ma alla fine la più divertente era che il pupazzetto “mangiasse da dietro” (non so chì dei compagni di corso l’ha detto ma è un genio assoluto, continuerò a ridere per settimane, credo…).

Comunque, per rendergli giustizia, è poi stata aggiunta anche una “bocca davanti”… causando però ancora maggiore incertezza sulla natura e utilità di quella “dietro”…!?! 😀

Ma che ridere… sarò scemo ma tutto il processo di costruzione ha avuto aspetti veramente anatomico/comici, e mi ha messo in uno stato d’ilarità irrefrenabile… La prossima lezione finalmente dovremmo poter iniziare a vedere davvero la stampante… e a stampare, si spera…

Lezione 6 – “la stampante! Iniziare a stampare in 3D…”

Finalmente! Avvicinandomi alla classe, ho visto spuntare dalla finestra un colosso di stampante, bella e illuminata da diversi led… era in classe! Devo dire che esteticamente è molto curata, e molto bella, ma certo è un po’ grossa… Purtroppo ho dimenticato di fare una foto, troppo preso dall’emozione, ma rimedierò la prossima lezione… 🙂 Le dimensioni sono 470x470x870 mm, e il peso è di 20kg, quindi parecchio più grande della tipica “cartesiana” economica che potete tenere (già un po’ a fatica) sul desktop… questa è grossina, ci va un tavolo a parte. Tanto non è collegata al PC, per comunicare con essa occorre una scheda SD con i file da stampare, e poi agire su un pannellino di comando. Se interessa, la scheda tecnica si trova qui http://www.personalfab.it/downloads/download-info/scheda-tecnica-delta2040/.

[edit]Eccola, con vari dettagli:[/edit]

Tra parentesi, Lele, che si vede in una foto con la stampante sopra, è anche… Saven.it, un’azienda specializzata nella vendita e assistenza di materiale elettrico ed informatico, sicrezza, formazion, noleggio, ecc., e a lezione o via mail ci ha presentato le stampanti 3D che da poco sta iniziando a vendere, con altro materiale utile, come lettori SD, ad esempio. E’ molto cordiale e simpatico: se volete un suo parere e consiglio su quale stampante 3D comprare, o altro, contattatelo.

Comunque, dopo una breve introduzione alla stampante, di Paolo e Giuseppe, com’è fatta, come si carica, come si opera… ovvero piuttosto facilmente, c’è un bel menu lcd con manopolina/pulsante, e a fianco lo slot SD. Dietro, solo il cavo di alimentazione e l’interruttore. Tra l’altro, questa stampante dovrebbe essere “dotata” di un sistema denominato “resurrection” che, in caso di interruzione accidentale di corrente, dovrebbe essere in grado di riprendere una stampa in corso esattamente dove si era interrotta, e terminarla… non so se potremo (e avremo cuore) di verificarla, questa funzione… se funziona, comunque sarebbe certo utile.

Bando alle ciance! Tutti a… disegnare qualcosa, per poi provare a stampare! Con qualunque software, qualsiasi tipo di oggetto (anche se non è che si possa proprio stampare TUTTO ciò che si può disegnare, anzi…). Tanto, poi alla fine bisogna sempre esportare in .STL, e importarlo in Cura, e vedere come si presenta… Si prova! E Paolo e Giuseppe a rispondere alle mille domande, a dare consigli a tutti… ad assistere con la stampante, con i modelli… presto che la lezione finisce! 😀

Allora, ovviamente mi sono subito buttato su forme complesse, incasinandomi più volte, e ripartendo da capo. Il punto è che occorre fare attenzione a tante cose, che se “a video” funzionano sempre… in stampa sono dei veri problemi. Bisogna verificare le dimensioni, ovviamente, poi nessuna faccia dovrebe essere “aperta” (manifold), nessuan faccai dovrebbe intersecarsi, le normali tutte esterne… insomma, deve essere un 3D fatto un po’ bene… ci va un po’ di esperienza.

Siccome le stame sono lente, siamo in tanti, e il tempo non è mai molto, alla fine ho optato per qualcosa di abbastanza semplice. Nel frattempo ho visto qualche altra stampa, ma non è venuta un granché, forse la taratura della stampante è da affinare, chissà, forse i modelli erano troppo piccoli e “fini” (per abbreviare il tempo di stampa, calcolato da Cura, i modelli erano tutti parecchio piccolini…).

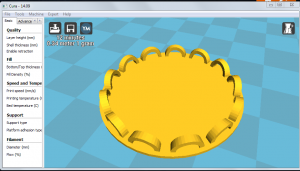

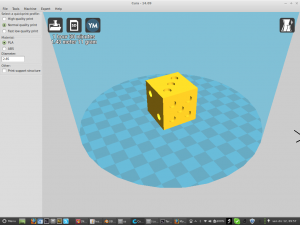

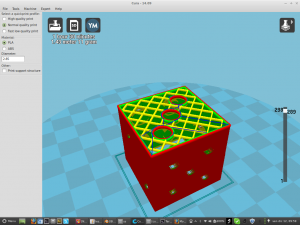

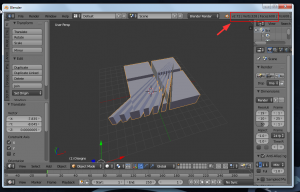

Alla fine sono riuscito a fare una cosa tipo:

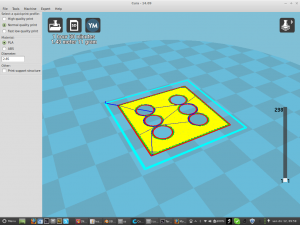

In sostanza una specie di “vassoietto” con bordo a semicerchi, diametro circa 3 cm, che alla fine, importato in Cura, è diventato:

Come detto prima, ho dimenticato di fare una foto al risultato (non un granché… ma spero possa migliorare), ma rimedierò la prossima lezione, e lo inserirò qui. [edit]Eccolo:[/edit]

Quello che posso dirvi è che la dimensione degli archetti era veramente al limite, saranno spessi 1mm o poco più, è un po’ pochino. E non sono venuti granché. Il piatto sottostante meglio, ovviamente. Sicuramente stamparlo più grande aiuterebbe a rendere il risultato finale migliore, ma già così, ci è voluto circa un quarto d’ora…!!! Per lasciare provare anche altri, non si può fare di più… probabilmente entro fine corso troveremo un bel modello da stampare “come si deve”, ma per ora per me era importante capire “in pratica” il processo dalla costruzione fino alla stampa. E tenere in mano il primo orrendo oggettino stampato così… è bello, una piccola emozione, coem capita la prima volta che fai qualcosa di cui tanto hai sentito parlare, hai visto, letto… viene subito voglia di ricominciare… ma purtroppo la lezione era finita, e la stampante è andata a nanna… A domani!

Lezione 7 – “la stampante! e Cura… Continuare a stampare in 3D…”

Solo i lgiorno dopo e già si ristampa! Che bellezza… La lezione di oggi ha visto solo Paolo Di Napoli, che ha iniziato presentandoci una carrellata dei parametri (basic, advanced, expert, plugin…) di Cura, con le impostazioni specifiche per la nostra stampante, e parecchi consigli su cosa e come sperimentare… e ce n’è, da sperimentare… molto utile e interessante!

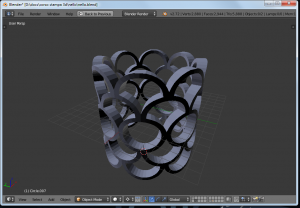

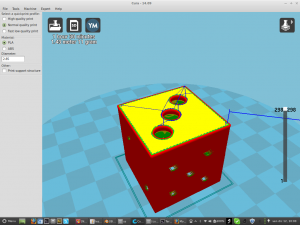

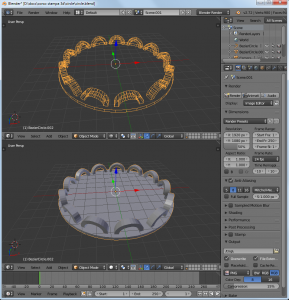

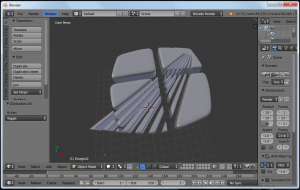

Poi, sotto a modellare e stampare! Il mio secondo tentativo purtroppo è andato a vuoto 🙁 perché il modello che avevo preparato, ovvero questo:

…ovvero una specie di anello “a rete”… non è stato molto gradito dalla stampante… Perchè? Per vari motivi:

- era troppo piccolo, di sicuro: d’alta parte avevo ridotto le dimensioni per ridurre i ltempo e lasciare anche tempo ad altri

- non aveva appoggio sufficiente, e non avevo previsto una “basetta di appoggio staccabile” (la può inserire automaticamente Cura, e… sarebbe servita).

- non avevo particolarment eottimizzato i parametri di Cura: lidea era di vedere come veniva prima e dopo aver ottimizzato, per vedere com e quanto influivano le modifiche…

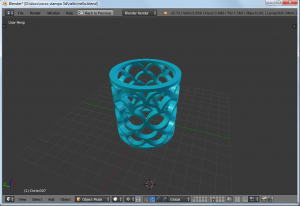

E va bene, almeno ho lasciato tempo agli altri: se riesco giovedì (ultima lezione) provo a stampare lo stesso modello un po’ più grande e con la basetta di appoggio oppure un altro modello che ho preparato, simile ma un po’ più semplice da stampare, forse (spero):

Se riuscirò a stampare, qui ci saranno poi le foto. Se non riuscirò… ci saranno quando avrò una stampante… al momento mi intrippa questa: http://www.fabtotum.com/about, che uscirà verso marzo 2015: in teoria fa stampa FFF, taglio 2.5D, fresa 3D e scanner 3D, incluso wifi, italiana e pure bella… intorno a 1000 euro… Sulla carta è interessante… e non è così enorme come la Wasp… forse in casa ci entra…

Lezione 8 – “Continuare a stampare in 3D… e purtroppo è finita…”

Ultima lezione, con Paolo e Giuseppe: tutti sotto a modellare (o scaricare modelli già pronti) e poi a stampare, perché una volta provato, è difficile smettere! Approfittando della debacle (temporanea) della stampa di un altro partecipante, mi sono inserito prontamente al suo posto “in coda”…. per stampare ciò che mi ero prefisso dopo il fallimento della lezione precedente: questa volta sono riuscito (anche se con altri inconvenienti, minori), e qui sotto trovate il risultato.

ora, è ovvio che il modello non è assolutamente perfetto, sia perché è stato stampato volutamente con impostazioni “veloci e rozze” affinché richiedesse “solo” 19 minuti (c’era la coda, non era giusto esagerare con la qualità), sia perché le dimensioni complessive erano veramente ridotte, qui sotto un confronto dei due modelli stampati con un righello:

da cui si evincono le davvero ridotte dimensioni compessive dei due pezzi stampati, ma sopratutto dei minuscoli dettagli degli “archetti” presenti su entrambi (alcuni inferiori al millimetro). Una cosa che ho capito, finora, è che (probabilmente è ovvio) le parti più estese e contigue, come il fondo del pezzo a destra, sono più facilmente stampabili e in genere risultano in superfici più omogenee e lisce, mentre i particolari più piccoli, anche se possono avere struttura e relativa resistenza meccanica, spesso risultano imprecisi e rozzi, probabilmente per una serie di cause. Scoprire se e come si apossibile ottenere qualità discrete anceh per questo tipo di modelli, richiederebbe molte più stampe e sperimentazioni e dunque, credo, avere una (buona) stampante a disposizione.

In ogni caso, l’ultimo pezzo stampato può essere usato come anello a maglia, e se fosse realizzato in metallo probabilmente darebbe una impressione migliore, di “oggetto fatto a mano”… 😀

Con questo si conclude questo gigantesco articolo dedicato alla mia prima esperienza pratica con le stampanti 3D. Spero di poter aggiungere molte altre esperienze, e informazioni su questo argomento, in un breve futuro!

Marco

![LibreCAD - [G__corso_dado_dado.dxf]_2014-12-05_13-56-20](http://amrc.altervista.org/wp-content/uploads/2014/12/LibreCAD-G__corso_dado_dado.dxf_2014-12-05_13-56-20-300x291.png)